蓄積された技術と、改善によるものづくり

一貫生産での対応力

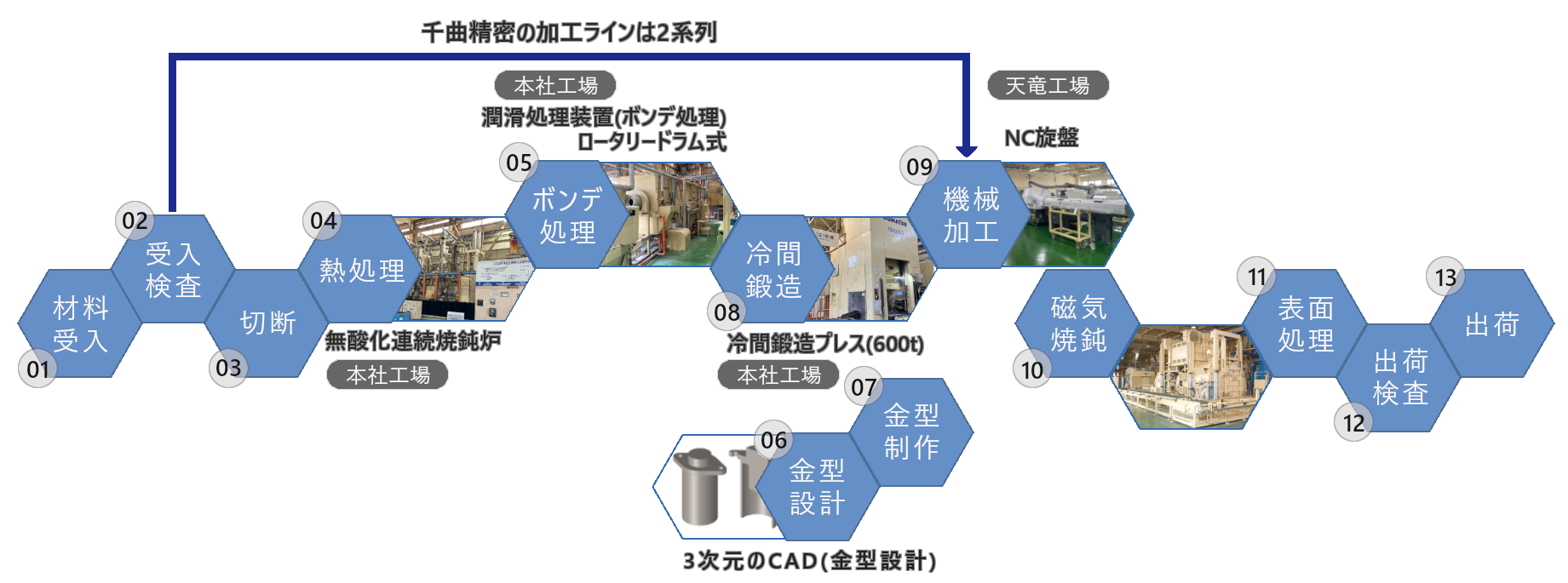

一貫生産 工程例

製造の流れ

- 図面受け取り

- お客様より加工したい製品の図面をお預かりします。当社では材料Φ3 ~ Φ36の旋盤加工を得意としております。難切削材もご相談ください。

- 提案・見積

- 製造実現前にお見積提案いたします。利用目的などをお聞かせいただければ、VE提案をすることも可能です。

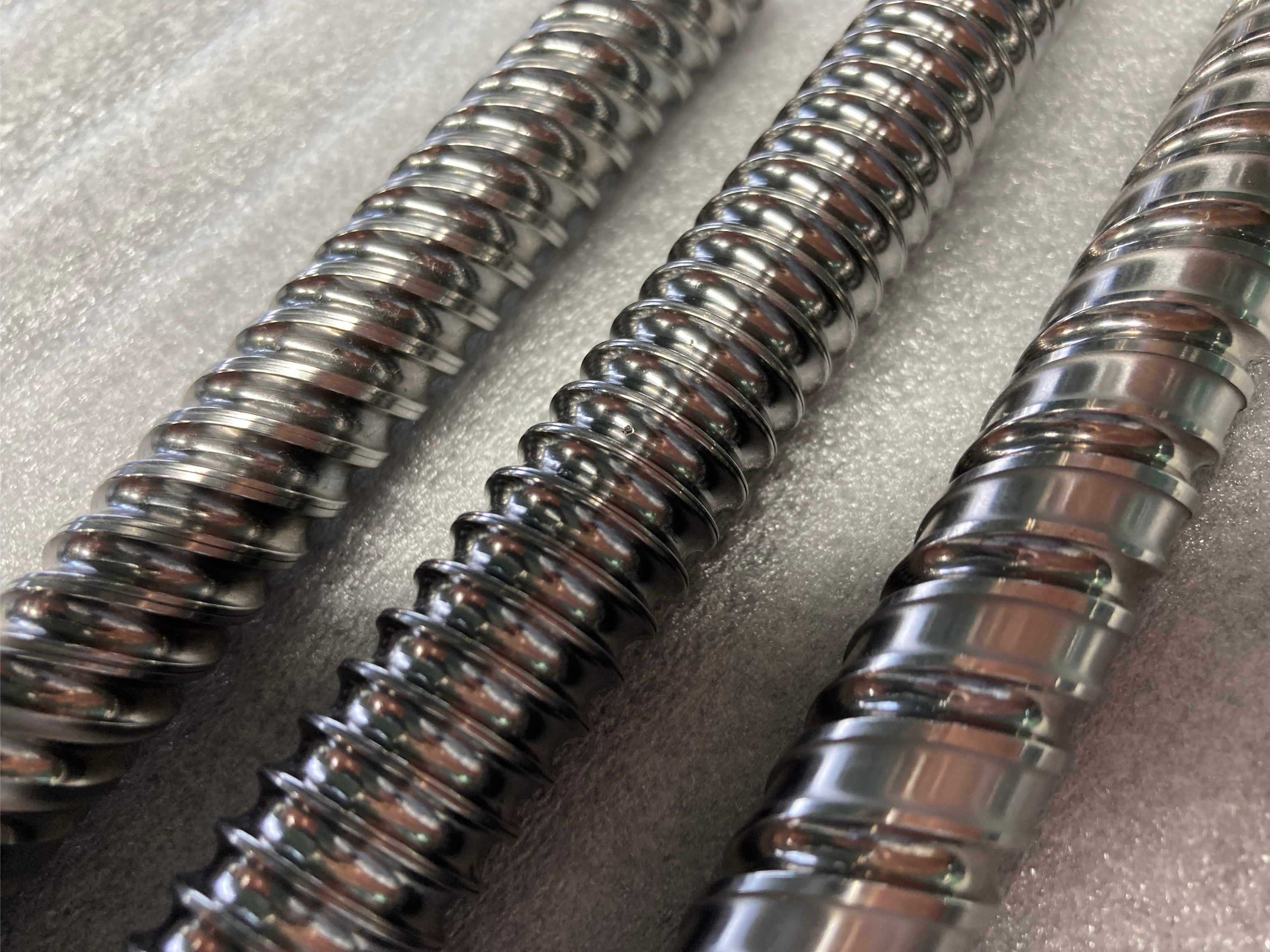

- 生産実現・量産

- 指定の材料から鍛造、CNC旋盤での切削、NC自動旋盤での全切削、センタレス研磨等の機器を用いて図面形状を実現します。

- 後処理工程実施

- 表面処理、熱処理、研磨仕上などにつきましても弊社協力メーカーとの連携にて対応しております。

- 組み立て実施

- 社内に組み立て部門も保有しておりますので、アッセンブリ対応も可能でございます。

- お客様へ納入

- 加工した製品をお客様へとお届けします。海外向け対応も行っておりますので、お気軽にご相談ください。

グローバル社会への対応

日本に4つの工場、タイに1工場の製造拠点を設けており、日々生産活動を行っております。海外拠点においても日本と同様の加工技術での生産と品質管理を実施し、世界各地のお客様にも納入させていただいております。

社内一貫生産体制での業務効率化

鍛造、切削の各製造部門の連携で、お客様のニーズに合わせた加工を提案し、社内一貫生産で製造を行っております。

金型の自社設計

金型設計を自社で行っており、蓄積されたノウハウを基に金型製作を行っております。