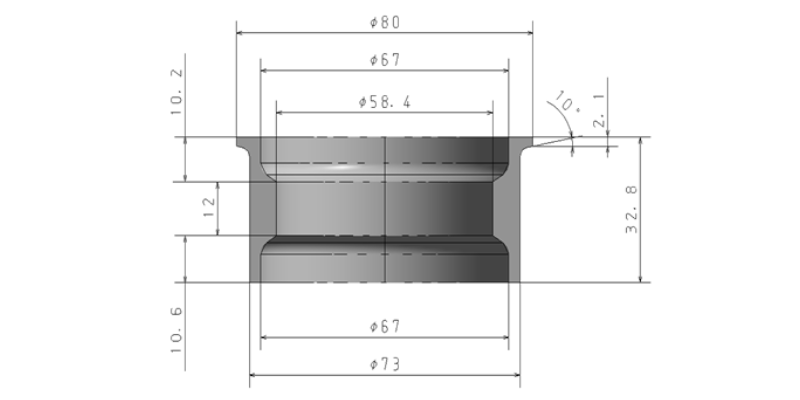

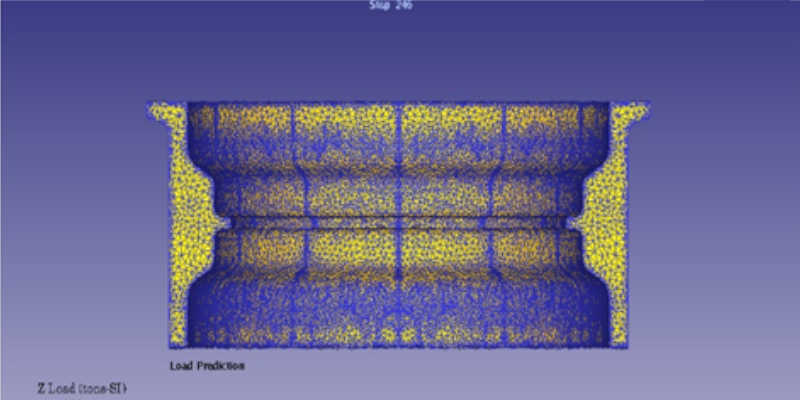

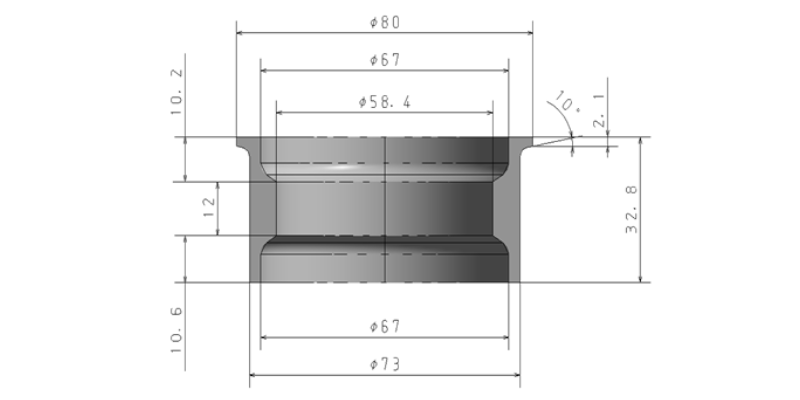

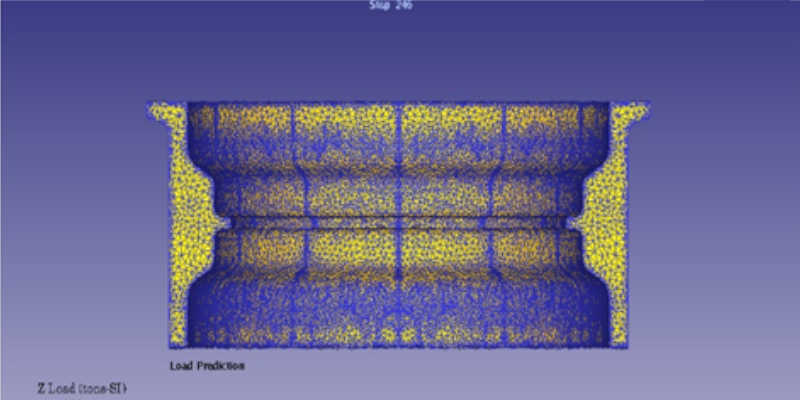

冷間鍛造とは 常温で金型を用いて圧縮成形する加工方法です。 冷間鍛造を当社は1972年以降続けています。

50年前は簡単な丸い形状しか出力できませんでしたが、お客様からのニーズで様々なアイテムを立ち上げていくことで技術の蓄積を行い、成長させていただき今では多くの形状を作れるようになりました。

また、使用する材質も一般的な炭素鋼を基本とし、ステンレス鋼、銅、アルミなど多岐にわたる材質を取り扱っています。

加工の際、材質がもつ特性を考慮してものづくりを行っています。

今後もお客様の御意向に沿うよう今までの蓄積した技術を活用して、成長を続けていきたいと考えております。